精准、低成本:循环取货模式如何变革汽车零部件配送

发表日期:2024-12-13浏览次数:23171

汽车零部件入厂物流是指在零部件进入主机厂之前的运输、仓储和管理活动,是汽车供应链中的重要环节。随着“精益化生产”和“准时制生产”的推广,传统的入厂物流虽然减少了库存和零部件的库存时间,但也导致了运输成本的增加。因此,如何优化入厂物流、降低成本,成为各大汽车制造商的重要目标。

在目前的入厂物流实践中,主要有三种常见模式:供应商直送模式、配送中心模式和循环取货模式。

供应商直送模式是每个供应商将自己的零部件直接送到主机厂。在接到订单后,供应商尽快装车发货,但由于无法确保满载,送完货后车辆经常空载返回,这增加了运输成本。尽管如此,直送模式简单易操作,管理方便,适合部分供应商。

配送中心模式则是供应商将零部件集中送到主机厂设立的配送中心,再由主机厂根据生产需要将零部件运送到生产线。这种模式减少了主机厂的库存压力,但并未减少整个供应链的库存量,主机厂往往要求供应商以租赁的方式在配送中心存放原材料,因此风险更多地转移给了供应商。

循环取货模式是一种高效的物流模式。主机厂安排货车按预定路线从多个供应商处依次取货,装满后返回。相比直送模式,循环取货提高了车辆的装载率,减少了重复行驶,从而降低了运输成本,是一种多频次、少批量的取货方式

循环取货原理及适用条件

在循环取货中,货车按照预定的路线和时间依次取货,装满后直接返回工厂,不会走回头路。由于取货路线和时间事先规划好,整个过程非常高效。特别是当供应商数量不多时,这种模式能够减少因为货物批次少而导致的运力浪费,将物流成本降到最低,并且有效支持汽车制造企业的准时化生产需求。

这种取货模式的应用需要满足几个条件:

固定的时间、地点、路线和货量:循环取货的核心特征是,所有的取货条件都提前固定下来,包括取货的时间、供应商的顺序、货物的数量等。主机厂会根据自身生产需求,结合供应商的地理位置、供货能力等信息,制定一套取货方案,货车严格按照这一方案执行任务。供应商则根据主机厂的需求提前备货,确保货车在规定的时间到达时能快速完成装卸。整个过程规划严密,减少了临时调整的复杂性,特别适合准时化生产。

多次、少量的运输,适用于中短距离:循环取货的另一个显著特点是多次少量运输,这与传统的满载运输形成鲜明对比。每个取货周期内,车辆从多个供应商处分别取走部分零部件,而不是等待全部满载才发车。这种“拉动式”物流模式有效地减少了库存积压,同时降低了供应商额外的物流成本。对于制造商来说,循环取货能够更好地满足其准时化生产需求,减少因零部件不足而导致的停工风险。

统一的料箱规格:为了方便操作,循环取货中的货物装卸通常会使用统一的料箱。车辆在取走新货物的同时,也会将空料箱带回。这种标准化的料箱设计,不仅简化了装卸流程,还能更好地管理仓储,避免因料箱规格不一致而导致的堆放问题。同时,料箱尺寸与生产线需求匹配,材料能够直接送入生产线,减少中间环节的存储费用。

多家供应商对接一个制造商:循环取货通常适用于多个供应商为同一制造商供货的场景。它强调的是通过合理的物流网络设计,将分散的供应商整合到一个高效的取货体系中。如果供应商过于分散,或者数量过多,循环取货的经济性和效率将大打折扣。因此,这种模式最适合供应商数量适中且位置相对集中的情况下使用。

循环取货的优势

循环取货模式的优势主要体现在以下几个方面:

节省运输成本:采用循环取货模式显著减少了运输费用。传统的供应商直送方式通常会导致货车在返回途中空载,资源被浪费。而在循环取货模式下,货车的路线设计更合理,避免了重复往返,进而降低了运输成本。通过按供应商的地理位置优化路线,能够高效利用车辆,避免空车回程的额外开支。

降低包装成本:在传统模式中,每个供应商通常使用各自的包装箱,且许多货物都带有一次性外包装。主机厂在接收后需要拆除包装才能上生产线,既费时又耗费人力,还产生了大量无法回收的包装浪费。而循环取货模式采用标准化料箱,所有供应商都使用同规格的可重复利用料箱,减少了额外包装费用。这样不仅实现了包装节省,减少了浪费,也简化了制造商的收货流程。

降低库存成本:“库存”始终是企业需要优化的重要环节,过高的库存会导致资金占用、资源浪费等问题。循环取货通过小批量、多频次的取货方式,减少了因运输周期带来的库存积压,降低了库存成本。制造商得以更及时地获取所需原材料,从而更好地适应准时化生产的要求,有效支持了“零库存”的追求。

透明化物流成本:在传统的直送模式中,物流费用通常会被包含在零部件的定价中,供应商在给制造商报价时已将这部分成本计算在内,增加了采购成本。循环取货模式则将物流费用与供应商报价分开,制造商可以清楚地看到物流支出。这种透明化的成本结构不仅帮助制造商更好地掌控物流开支,也让流程优化和成本削减更有依据。

提升物流服务质量:循环取货模式通常需要第三方物流公司协助完成,物流公司在设备、人员及技术等方面更具专业性,这提高了运输过程的安全性和服务质量。凭借信息化系统,第三方物流公司可以对货物的在途情况进行实时跟踪,并在必要时采取措施来降低运输风险,从而让制造商对货物运输更加放心。

供应链多方共赢:循环取货带来的运输和管理成本节约,使整个供应链的效益得以提升。通过共享收益,制造商、供应商、物流公司各方均受益,形成更为健康、协同的供应链网络。

循环取货的运作流程

循环取货流程从司机领取装载清单开始,包括路线规划、要装载的零部件数量和货车上装有的空料箱数。接着司机按预定路线依次前往每个供应商点。具体步骤如下:

卸载空料箱:货车在到达第一个供应商处后会立即准备卸载空料箱。若未能在计划时间内到达,司机需向物流公司报告延误情况,由负责人协调与主机厂的沟通,以决定是否继续取货。如果主机厂决定收货,就需重新规划到达时间窗;若不收货,则需制定新的行程计划。无论最终决定如何,物流公司应向后续供应商通报情况。空料箱卸载完毕后,供应商代表需在清单上确认签字。

核对物料准备装车:在装车前,司机应检查清单,确保数量、包装完整性等与清单相符。如发现问题,需立即向物流公司报告,由负责人进行处理。

装车:确认无误后开始装车。供应商协助装货,以缩短装车时间。装车完成后,司机和供应商负责人双方在物料单上签字确认。

前往下一供应商:装好货后,司机前往下一供应商处,重复上述卸空料箱和装车流程。

返回主机厂:完成所有供应商取货后,司机返回主机厂,将物料卸载至指定仓储区域,仓库管理人员核对后在清单上签字确认。

循环取货设计思路

循环取货的整体设计流程主要围绕主机厂对“小批量、多频次”取货的需求展开,对取货量、路线以及取货时间进行有序规划。

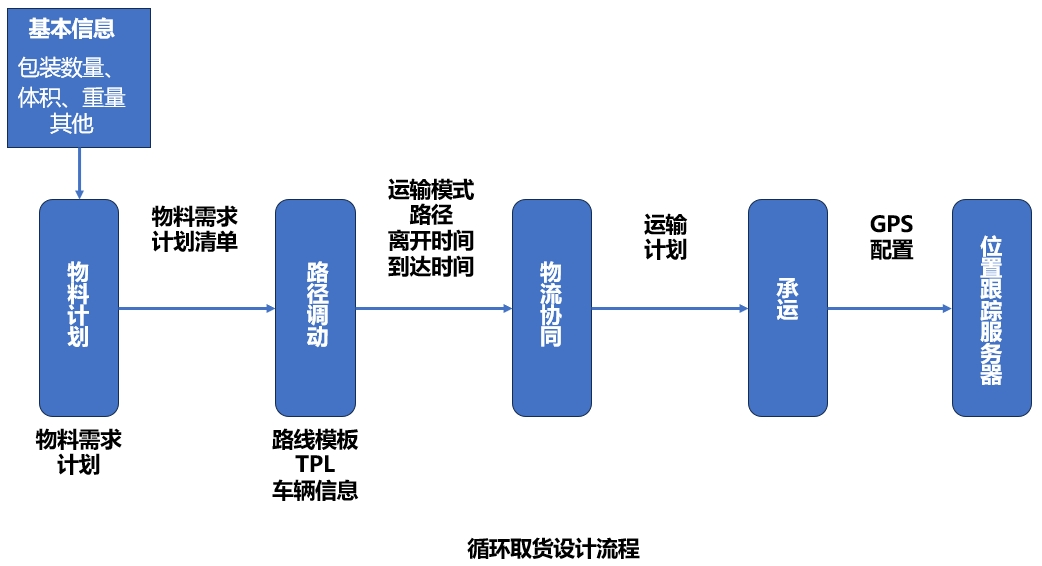

首先,在物料计划阶段,需要明确物料需求的详细信息,包括包装数量、体积、重量等,确保取货计划精准匹配主机厂需求。接着,根据物料清单进行路径规划与调度安排,包括确定具体路线、对接第三方物流资源,以及车辆信息等细节。之后,选择合适的运输方式,确定取货车辆的出发与到达时间,以保障供应链高效运作。完成计划后,将运输方案传达给承运商,承运商根据方案配置车辆资源,并将信息录入位置跟踪系统,实现运输过程中的实时监控与反馈。

各方基础数据收集

数据的收集主要包含以下几方面:

供应商信息:涵盖供应商的地理位置、出货点的交通情况、物流支持时间段、可用车辆及人员数量、装卸区域大小、照明条件,以及是否具备防雨措施等。

零部件信息:包括生产所需的零部件数量、外包装尺寸与数量、料架规格和型号、可堆叠层数,以及零部件的材料属性等。

主机厂数据:涉及生产连续性计划、零部件订单(交货和拉动计划单)、线边库存情况(安全库存和最大库存)、卸货区域的分配及装卸货速率等信息。

运输车辆数据:结合交通状况与供应商场地条件,选择符合场地设施高度、宽度的适宜运输车辆。

实施过程中的关键因素

实施过程包括以下几个关键步骤:

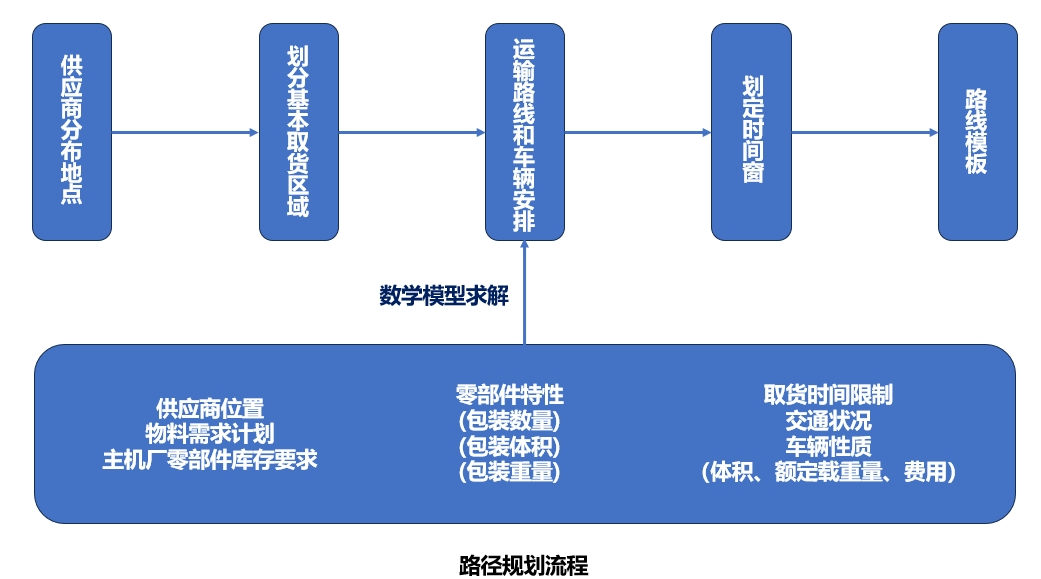

路线规划:路线规划是循环取货中的核心步骤。一般情况下,规划好的取货路线会在较长时间内保持稳定。规划流程如图所示。

过程监控:循环取货要求严格把控取货和到货时间。当前多使用全球卫星定位系统(GPS)对车辆进行实时追踪和监控,并将信息同步至电子地图。当车辆发生延误、抛锚,或供应商因缺货无法按时供货时,立即向第三方物流承运商发出警报,由承运商通知主机厂以商议解决方案。

评估指标:运输方式的合理选择对运输质量和成本控制至关重要,既要确保零部件质量不受损,又要确保送达时间和数量的精准度,从而选择经济的运输方案。此外,主机厂需定期对循环取货进行评估:对承运商主要考核车辆到达的准时率,对供应商则考核零部件的质量和供货的及时性,以确保供应链的高效运转。

结语

循环取货模式作为一种创新的物流方式,正逐渐改变汽车供应链的运作格局。通过精准的时间、路径和装载规划,它不仅能有效降低运输成本,还提升了物流透明度和效率。随着准时化生产需求的增加,这种模式将在未来的汽车制造业中扮演越来越重要的角色,为企业带来更为高效、可持续的物流解决方案。

《赛宁创新(成都)》

- 上一篇:物流园区投资开发模式及优劣势分析

- 下一篇:生鲜农产品供应链的特点分析