供应链管理中的供应链寻源流程分析(二)

发表日期:2025-09-22浏览次数:39644

接上文概述了供应链寻源流程的整体流程,本次文章着重于供应链寻源的各个步骤的方法论详解,并针对部分方法论附以实际的案例来说明。

一、需求计划管理:寻源流程的战略起点

需求计划管理是供应链寻源的首要环节,其核心目标是将企业内部需求转化为清晰、可执行的采购策略。这一阶段需要跨部门协作,通常涉及生产、研发、销售和采购等团队的紧密配合。

关键方法论与工具:

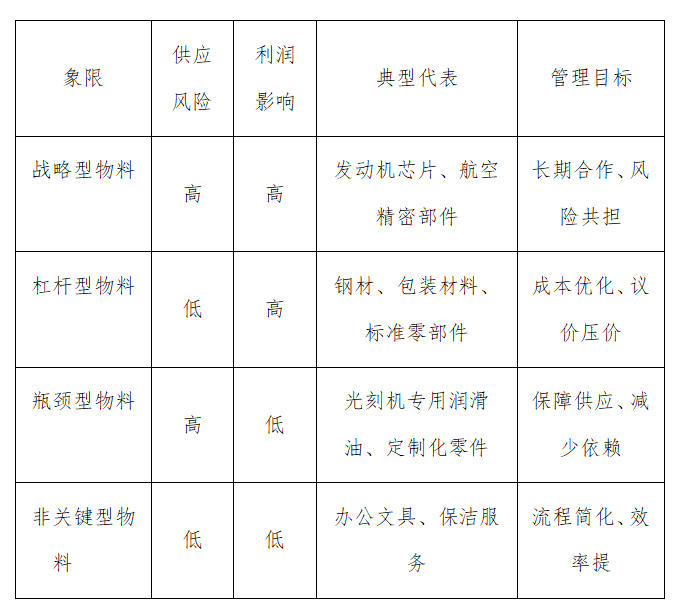

Kraljic矩阵分析:通过"供应风险"和"利润影响"两个维度将物料分为四类:战略物料(高风险高利润)、杠杆物料(低风险高利润)、瓶颈物料(高风险低利润)和常规物料(低风险低利润)。

案例如下:

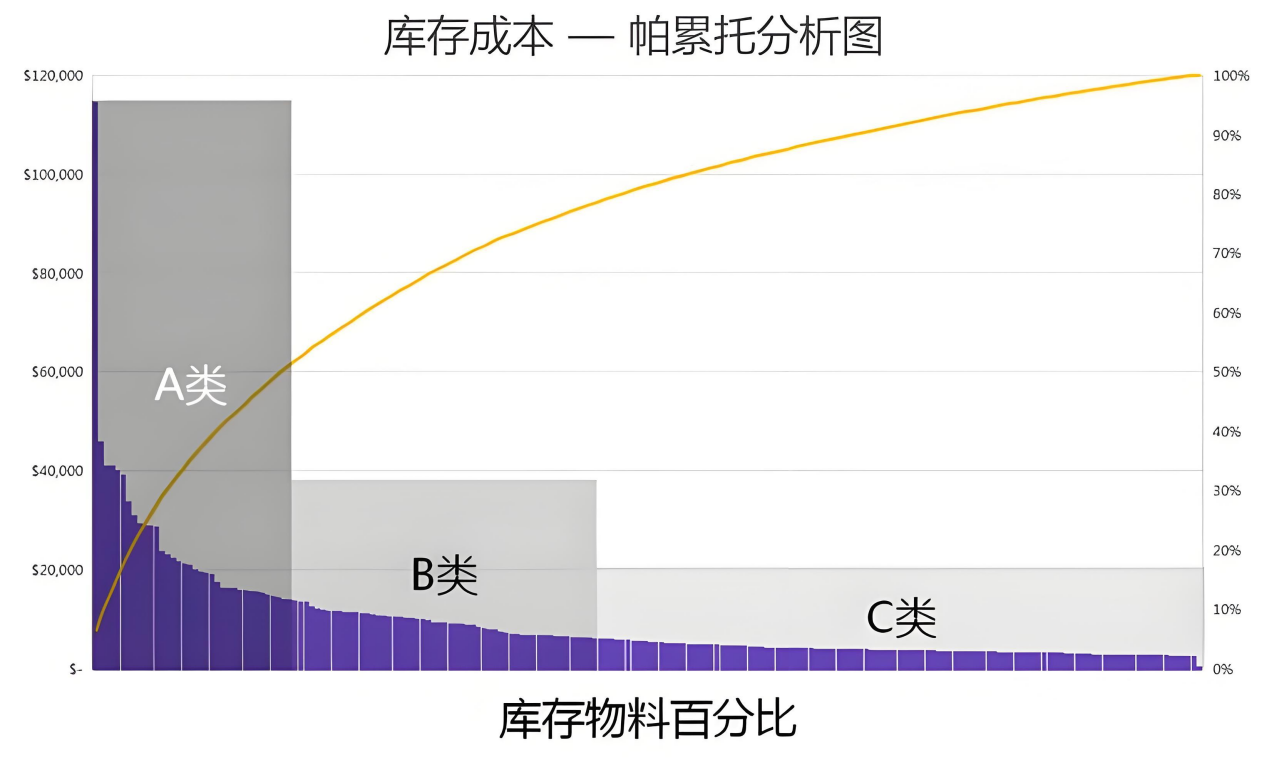

ABC分类法:基于物料价值和用量将采购物品分为A类(高价值低用量)、B类(中价值中用量)和C类(低价值高用量)。A类物料如芯片需严格控制库存,C类物料如办公用品可采用集中采购降低管理成本。例如针对某A生产制造企业,芯片为A类物料,外壳类的物料为B类物料,包装类价值比较低的物料为C类物料。

需求预测模型:结合历史数据、市场趋势和销售预测,使用时间序列分析或机器学习算法预测未来需求。汽车制造业通常采用滚动预测法,每月更新未来12个月的零部件需求计划。时间序列分析通常为基于历史数据的规律进行外推预测,短期可以滑动窗口计算均值,中长期的话会参考加权平均数据。

二、供应商搜索:构建优质供应网络

供应商寻源是识别和筛选潜在供应商的过程,旨在建立多元化、有竞争力的供应基地。这一阶段需要平衡供应商数量与管理成本,同时考虑地理分布、产能储备和技术能力等因素。

关键方法论与工具:

供应市场分析:通过PESTEL模型(政治、经济、社会、技术、环境、法律)评估宏观环境对供应市场的影响。例如在半导体行业,需密切关注国际贸易政策变化对芯片供应的潜在风险。

供应商数据库建设:利用SRM系统构建包含供应商资质、绩效历史、产能数据的动态数据库。某电子制造企业通过AI算法自动匹配需求与供应商能力,寻源效率提升40%。

多渠道信息收集:整合行业展会、专业数据库(如Thomasnet、Globalspec)、供应商推荐和在线平台(如阿里巴巴国际站)等多元渠道。医疗器械行业常通过FDA注册数据库验证供应商合规性。

三、供应商评估与选择:科学决策体系

供应商评估是基于多维度指标对潜在合作伙伴进行全面考察的过程,需要定量分析与定性评估相结合,短期绩效与长期潜力并重。

关键方法论与工具:

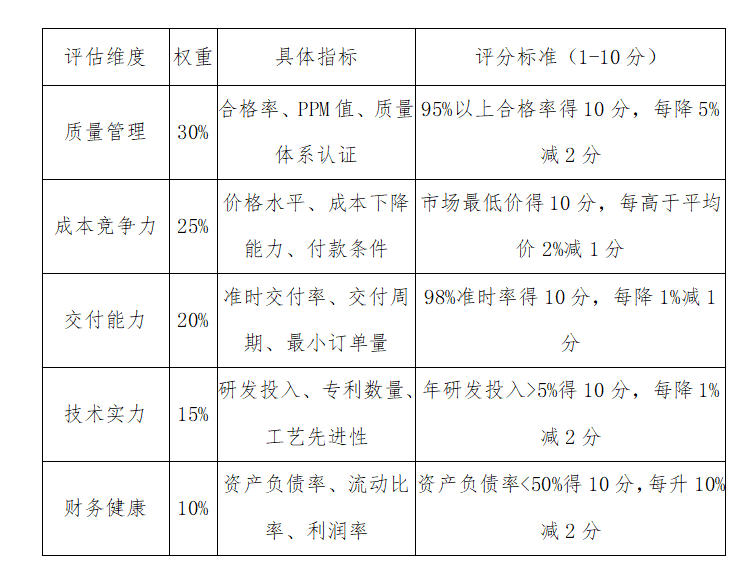

加权评分法:建立包含15-20项指标的评分体系,对供应商进行量化评估。示例如下:

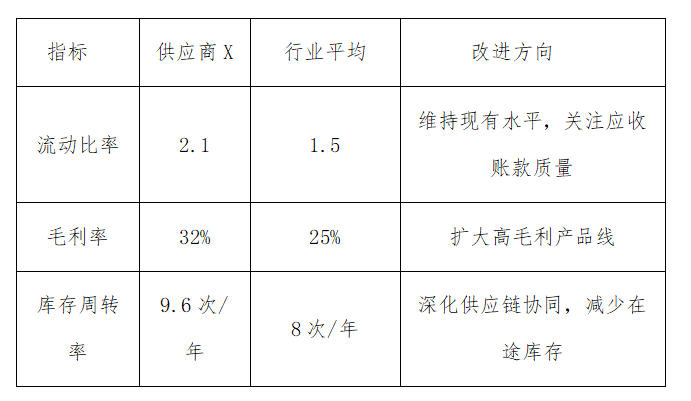

财务评估:通过比率分析评估供应商偿债能力(流动比率>1.5)、盈利能力(毛利率>行业平均)和运营效率(库存周转率>行业平均)。关键指标包括速动比率、资产回报率(ROA)和现金转换周期。

案例分析:

供应商X为电子产品制造商,行业平均毛利率为25%,库存周转率为8次/年。

四、谈判与合同管理:构建双赢合作框架

供应商谈判是实现成本控制与风险防范的关键环节,需要基于充分准备和策略规划,在价格、质量、交付和服务等方面达成平衡。合同管理则通过法律条款将合作关系规范化,明确双方权利义务。

(一)谈判策略与技巧:

BATNA(最佳替代方案)准备:在谈判前确定底线,如某电子企业设定芯片采购的最高可接受价格和最低订单量。研究显示,准备BATNA的谈判者平均可获得8-12%的成本节约。

利益交换策略:识别双方优先级差异,进行非价格条款交换。例如采购方以长期合同换取供应商的技术支持,或以批量承诺换取阶梯价格折扣。

沉默技巧应用:在报价后保持沉默,促使对方让步。研究表明,谈判中先开口的一方通常会损失3-5%的谈判利益。

让步策略:遵循"小步递减"原则,每次让步幅度逐渐减小,如首次让价3%,二次让价2%,三次让价1%,传达谈判空间有限的信号。

(二)合同关键条款设计:

价格调整机制:设置原材料价格波动条款,如铜价每变动5%则产品价格调整2%,避免市场波动导致单方面损失

质量保证条款:明确验收标准、不合格品处理流程和质量赔偿责任,包括返工、退货和罚款条款

交付与违约责任:约定准时交付率≥98%,延迟交付违约金(如每日0.5%合同金额),同时设置不可抗力条款

知识产权条款:明确定制产品的知识产权归属,核心技术的保密义务(通常保密期3-5年)

争议解决机制:优先选择仲裁(如CIETAC)而非诉讼,约定适用法律和管辖地

(三)合同管理流程:

1、合同起草:使用标准模板,针对特殊条款进行定制化修改

2、法律审核:重点审查违约责任、知识产权和争议解决条款

3、层级审批:根据合同金额和风险等级设置不同审批权限

4、签署与归档:采用电子签章提高效率,建立合同管理系统实现全生命周期追踪

5、履约监控:通过ERP系统实时跟踪订单执行、质量检验和付款情况

五、订单履行与供应商管理:确保执行与持续优化

订单履行是寻源流程的执行阶段,需要协调生产、物流和库存管理,确保按时、按质、按量交付。供应商管理则通过绩效评估和关系维护,推动长期合作与持续改进。

(一)订单履行关键控制点:

采购订单管理:采用电子化采购系统(如SAP Ariba)实现订单自动生成、审批和发送,减少人工错误。某汽车厂通过电子订单将处理时间从48小时缩短至4小时。

交期管理:实施JIT(准时制生产)采购,设置交货窗口(如上午9:00-11:00),通过VMI(供应商管理库存)降低库存成本。丰田通过JIT使零部件库存周转天数从15天降至2天。

质量控制:实施IQC(来料检验)、IPQC(过程检验)和FQC(最终检验)三级检验体系,关键物料采用MIL-STD-105E抽样标准。

物流协调:选择最优运输方式(如空运适合高价值紧急物料,海运适合大宗低价货物),通过TMS(运输管理系统)实时跟踪货运状态。

(二)供应商绩效管理:

QCDSIM指标体系:

质量:合格率、PPM缺陷率、客户投诉次数

成本:价格指数、成本降低率、总拥有成本(TCO)

交付:准时交付率、交付灵活性、订单满足率

服务:响应速度、问题解决周期、技术支持水平

创新:新产品开发贡献、工艺改进建议采纳数

管理:体系认证、社会责任、风险管理能力

(三)绩效评估流程:

1、月度数据收集:从ERP、QM系统自动抓取绩效数据

2、季度评估会议:与供应商共同回顾绩效,分析偏差原因

3、年度综合评价:确定供应商等级(优秀、良好、合格、不合格)

4、绩效反馈与改进:发出SCAR(供应商纠正措施报告),跟踪整改效果

(四)供应商激励与关系维护:

经济激励:

价格优惠:优秀供应商享受3-5%的价格折扣

订单倾斜:增加优秀供应商的订单份额(如从40%提升至60%)

快速付款:将账期从60天缩短至30天,降低供应商资金成本

非经济激励:

技术支持:共享工艺改进方案,协助供应商提升生产效率

联合研发:邀请供应商参与新产品开发早期阶段(ESI)

荣誉认证:颁发"年度优秀供应商"称号,提升行业声誉

关系管理机制:

定期沟通:季度业务评审会议(QBR)、月度技术交流会

高层互访:每年组织供应商高层拜访,建立战略互信

联合改进:开展Kaizen活动,共同降低成本、提升质量

以上就是供应链寻源各个步骤中的方法论。下一期我们将针对寻源过程中的风险应对作进一步的阐述。

《赛宁创新(成都)》

- 上一篇:卫星应用与无人机融合赋能低空经济基础设施建设

- 下一篇:无人机在农业植保领域的应用